Projeto

estufa automatizada

Os avanços nas tecnologias abrangem cada vez mais os produtos industriais, como é o caso da Estufa. A automatização desse equipamento fica cada vez mais sofisticado, com tecnologias para tamanho e tipo de estufa. Sendo assim, o projeto de engenharia é desenvolver um modelo de estufa automatizada, realizando o controle de luminosidade, temperatura e umidade, além de enviar esses dados para dispositivos de supervisão e monitoramento (enviar dados para a "nuvem").

Conforme figura acima, o LDR enviará as informações ao Arduíno para controle, além dele teremos o sensor de temperatura e umidade que fará a mesma ação. O Arduíno recebendo esses dados aplicará uma série de cálculos e condições para acionamento dos LED's rgb, para iluminar a estufa de maneira adequada. Dessa forma, haverá um melhor desenvolvimento das plantas no interior da estufa.

Junto a isso, o Arduino fará comunicação o sistema supervisório através de um protocolo e enviará os dados de temperatura, umidade e luminosidade para a nuvem, onde será convertido em um gráfico para análise e formar um banco de dados.

FASE 1-montagem

Nessa fase 1, foi onde definimos as peças a serem utilizadas conforme pode ser visto na pagina de componentes.

Um compensado de madeira foi utilizado como base para o projeto. foram feito 4 furos nas 4 extremidades para a fixação de um parafuso como "pé".

A estrutura de acrílico que selecionamos para estufa, foi revestida de fita isolante para que o sensor receba apenas a luz que nós vamos definir. Após esse serviço, a estufa foi fixada na base do projeto com parafusos M6. Para bloquear a entrada de luz pela frente da estufa, montamos uma porta com uma placa de compensado fixado na estufa através de dobradiças.

Atrás da estufa, posicionamos a fonte de 12Volts com parafusos soberbos, ligamos seu cabo para alimentação 127 Volts AC, e a saída de tensão 12Volts DC que nesse caso, foi para a ponte H.

A ponte H, foi montada na lateral da estufa, fixada por 2 parafusos M3 com porcas , de maneira a ficar próxima da saída da fonte, da qual recebe alimentação 12 Volts e as envia chaveada para os módulos de relé.

Os módulos de relés ficaram também na lateral da estuda ao lado da ponte H, fixados com 2 parafusos m3 com porca cada. O sinal 12 Volts quando liberado é enviado a fita de LED.

A fita de LEDs foi fixada com cola no "teto" da estufa, afim de simular uma iluminação natural. Sua alimentação vem dos módulos de relés.

A protoboard ficou posicionada dentro da estufa, ao centro, fixada com fita dupla face para não sair do lugar. Nela é onde estão montados os sensores do projeto conforme diagrama na aba de esquema elétrico.

O Arduino foi fixado na base fora da estufa com parafusos soberbos, para que tenhamos fácil acesso a ele, tanto para programar, quanto para mudança de pinagem.

Fase 2- DEFININDO VALORES E GRÁFICOS

Para ter controle das variáveis do nosso sistema, primeiramente devemos descobrir qual o range de funcionamento de cada sensor e atuador. Para isso utilizamos o recurso de plotagem das leituras do programa Arduino e também planilhas do Excel, onde conseguimos:

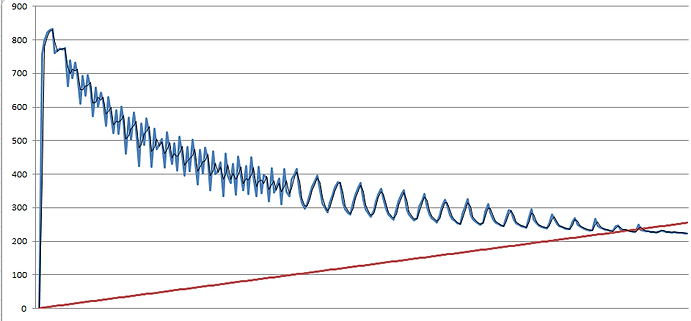

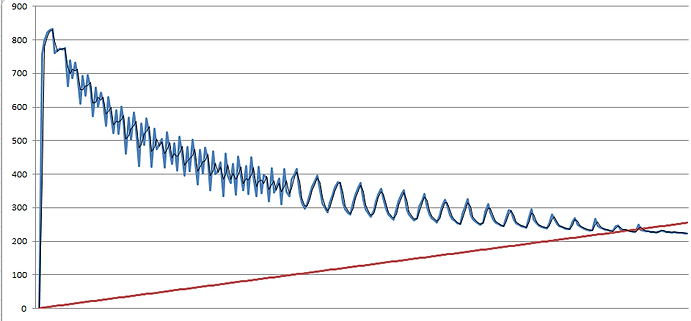

Plotagem Nº1

LDR

PWM

Gráfico Nº1 plotado pelo Excel

Esse foi o primeiro gráfico consistente dos sinais do LDR e PWM. Foi necessário uma alteração no circuito do LDR, antes, utilizamos um resistor de 2,2 KΩ para ajustar o range do sinal, porém foi verificado que o sinal do LDR variava muito pouco, próximo de zero da escala de leitura o que dificultava analisar o efeito da luminosidade.

Dessa forma, ajustamos o circuito e geramos outro gráfico com o resistor de 10 KΩ, o qual nos ofereceu um melhor range do sinal. No gráfico, observamos um grande ruído que consequentemente gera um sinal instável, durante o intervalo das leituras (intervalo de 10ms).

Nele, o maior valor lido pelo LDR é de aproximadamente 845 com luminosidade zero, enquanto que o menor valor lido do LDR é de aproximadamente de 220 com luminosidade em 255 (potência máxima).

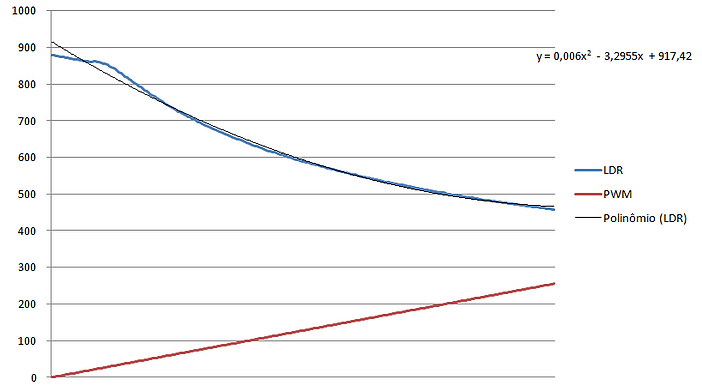

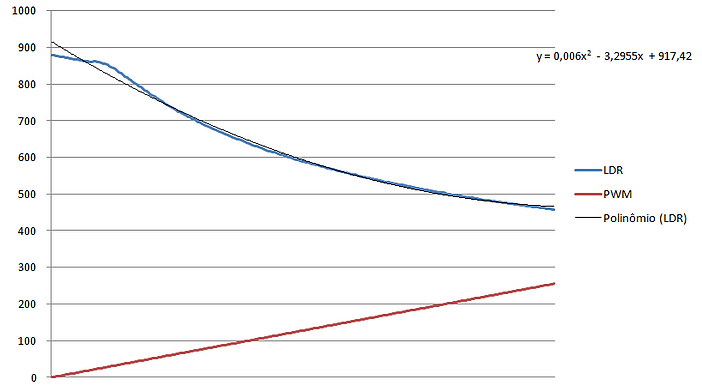

Plotagem Nº2 - Ajustado

Plotagem de gráfico pelo Excel ajustado com o capacitor

Gráfico Nº2 plotado pelo Excel ajustado com capacitor

No gráfico acima, foi instalado um capacitor de 10 uF em paralelo com o fotoresistor a fim de retirar o ruído gerado no sinal. Assim, o sinal ficou estável sendo possível de gerar a equação da curva. Mantivemos o intervalo de 10ms entre as leituras e obtivemos o valor máximo pelo LDR de 865 com luminosidade zero (PWM desligado), enquanto que o menor valor lido do LDR é de aproximadamente de 450 com luminosidade em 255 (potência máxima). Também é possível ver a formula que representa a curva de tendência, na qual utilizamos na programação para testes.

Plotagem de gráfico ajustado com capacitor pelo ARDUINO.

Com base no gráfico à esquerda, verificamos os sinais do LDR e do PWM conforme avança no tempo dentro do software do Arduino. O tempo entre as leituras é de 10ms.

Obs: O gráfico foi verificado com os componentes dentro da Estufa.

Nessa plotagem a ideia era aumentar gradualmente a intensidade de luz (PWM) em cima do LDR para acompanhar sua variação ao longo do tempo.

Podemos observar que com a luminosidade (PWM) em zero, o fotoresistor apresentar o maior valor, aproximadamente 865. Já no fim do gráfico, verificamos o valor próximo de 500 e o PWM chegando no limite máximo, 255.

Através de todos os ajustes citados acima e os dados coletados com os gráficos plotados, foi possível definir os valores das variáveis para que assim possamos contruir o codigo para controle da estufa

Gráfico plotado pelo Arduino

Fase 3 - Aplicação do código

Nessa fase 3, realizamos os testes com o código de controle. Em cada etapa tivemos um problema que ao realizarmos os ajustes tivemos um bom controle no final dos testes.

1º Código implementado

Todos os vídeos

Nesse codigo, já realizamos a leitura do LDR e ao mesmo tempo tentamos controlar a luminosidade dos Led's por meio da Ponte H. No programa, estava setado para ler o fotoresistor e tentar fixar a luminosidade em 50%. Porém com esse primeiro código não foi possível, pois o controle do PWM estava impreciso, causando esse efeito de liga e desliga no projeto.

Para visualizar o primeiro código, click aqui.

Vídeo do teste do código Nº1

2º Código implementado

Mudando a forma de controle do PWM, utilizamos uma forma matemática derivada do gráfico plotado no Excel. Talvez por falta de refino do código, com a utilização da formula, ainda não tivemos um controle satisfatório do PWM. Ele ainda oscilava muito, mas não por conta da leitura do LDR, mas sim por conta do código, como é possível visualizar ao lado.

Para visualizar o segundo código, click aqui.

Vídeo do teste do código Nº2

3º Código implementado

Pensando me maneira mais simples, utilizamos o comando "IF", para realizar o controle limitando os pontos para a atuação e a não atuação de incremento na variável do PWM, assim conseguimos um bom controle do sistema de luminosidade conforme vídeo de teste ao lado.

Obs: Vídeo com explicação por áudio.

Para visualizar o terceiro código, click aqui.

Vídeo do teste do código Nº3

4º Código implementado

estufa automatizada

Os avanços nas tecnologias abrangem cada vez mais os produtos industriais, como é o caso da Estufa. A automatização desse equipamento fica cada vez mais sofisticado, com tecnologias para tamanho e tipo de estufa. Sendo assim, o projeto de engenharia é desenvolver um modelo de estufa automatizada, realizando o controle de luminosidade, temperatura e umidade, além de enviar esses dados para dispositivos de supervisão e monitoramento (enviar dados para a "nuvem").

Conforme figura acima, o LDR enviará as informações ao Arduíno para controle, além dele teremos o sensor de temperatura e umidade que fará a mesma ação. O Arduíno recebendo esses dados aplicará uma série de cálculos e condições para acionamento dos LED's rgb, para iluminar a estufa de maneira adequada. Dessa forma, haverá um melhor desenvolvimento das plantas no interior da estufa.

Junto a isso, o Arduino fará comunicação o sistema supervisório através de um protocolo e enviará os dados de temperatura, umidade e luminosidade para a nuvem, onde será convertido em um gráfico para análise e formar um banco de dados.

FASE 1-montagem

Nessa fase 1, foi onde definimos as peças a serem utilizadas conforme pode ser visto na pagina de componentes.

Um compensado de madeira foi utilizado como base para o projeto. foram feito 4 furos nas 4 extremidades para a fixação de um parafuso como "pé".

A estrutura de acrílico que selecionamos para estufa, foi revestida de fita isolante para que o sensor receba apenas a luz que nós vamos definir. Após esse serviço, a estufa foi fixada na base do projeto com parafusos M6. Para bloquear a entrada de luz pela frente da estufa, montamos uma porta com uma placa de compensado fixado na estufa através de dobradiças.

Atrás da estufa, posicionamos a fonte de 12Volts com parafusos soberbos, ligamos seu cabo para alimentação 127 Volts AC, e a saída de tensão 12Volts DC que nesse caso, foi para a ponte H.

A ponte H, foi montada na lateral da estufa, fixada por 2 parafusos M3 com porcas , de maneira a ficar próxima da saída da fonte, da qual recebe alimentação 12 Volts e as envia chaveada para os módulos de relé.

Os módulos de relés ficaram também na lateral da estuda ao lado da ponte H, fixados com 2 parafusos m3 com porca cada. O sinal 12 Volts quando liberado é enviado a fita de LED.

A fita de LEDs foi fixada com cola no "teto" da estufa, afim de simular uma iluminação natural. Sua alimentação vem dos módulos de relés.

A protoboard ficou posicionada dentro da estufa, ao centro, fixada com fita dupla face para não sair do lugar. Nela é onde estão montados os sensores do projeto conforme diagrama na aba de esquema elétrico.

O Arduino foi fixado na base fora da estufa com parafusos soberbos, para que tenhamos fácil acesso a ele, tanto para programar, quanto para mudança de pinagem.

Fase 2- DEFININDO VALORES E GRÁFICOS

Para ter controle das variáveis do nosso sistema, primeiramente devemos descobrir qual o range de funcionamento de cada sensor e atuador. Para isso utilizamos o recurso de plotagem das leituras do programa Arduino e também planilhas do Excel, onde conseguimos:

Plotagem Nº1

LDR

PWM

Gráfico Nº1 plotado pelo Excel

Esse foi o primeiro gráfico consistente dos sinais do LDR e PWM. Foi necessário uma alteração no circuito do LDR, antes, utilizamos um resistor de 2,2 KΩ para ajustar o range do sinal, porém foi verificado que o sinal do LDR variava muito pouco, próximo de zero da escala de leitura o que dificultava analisar o efeito da luminosidade.

Dessa forma, ajustamos o circuito e geramos outro gráfico com o resistor de 10 KΩ, o qual nos ofereceu um melhor range do sinal. No gráfico, observamos um grande ruído que consequentemente gera um sinal instável, durante o intervalo das leituras (intervalo de 10ms).

Nele, o maior valor lido pelo LDR é de aproximadamente 845 com luminosidade zero, enquanto que o menor valor lido do LDR é de aproximadamente de 220 com luminosidade em 255 (potência máxima).

Plotagem Nº2 - Ajustado

Plotagem de gráfico pelo Excel ajustado com o capacitor

Gráfico Nº2 plotado pelo Excel ajustado com capacitor

No gráfico acima, foi instalado um capacitor de 10 uF em paralelo com o fotoresistor a fim de retirar o ruído gerado no sinal. Assim, o sinal ficou estável sendo possível de gerar a equação da curva. Mantivemos o intervalo de 10ms entre as leituras e obtivemos o valor máximo pelo LDR de 865 com luminosidade zero (PWM desligado), enquanto que o menor valor lido do LDR é de aproximadamente de 450 com luminosidade em 255 (potência máxima). Também é possível ver a formula que representa a curva de tendência, na qual utilizamos na programação para testes.

Plotagem de gráfico ajustado com capacitor pelo ARDUINO.

Com base no gráfico à esquerda, verificamos os sinais do LDR e do PWM conforme avança no tempo dentro do software do Arduino. O tempo entre as leituras é de 10ms.

Obs: O gráfico foi verificado com os componentes dentro da Estufa.

Nessa plotagem a ideia era aumentar gradualmente a intensidade de luz (PWM) em cima do LDR para acompanhar sua variação ao longo do tempo.

Podemos observar que com a luminosidade (PWM) em zero, o fotoresistor apresentar o maior valor, aproximadamente 865. Já no fim do gráfico, verificamos o valor próximo de 500 e o PWM chegando no limite máximo, 255.

Através de todos os ajustes citados acima e os dados coletados com os gráficos plotados, foi possível definir os valores das variáveis para que assim possamos contruir o codigo para controle da estufa

Gráfico plotado pelo Arduino

Fase 3 - Aplicação do código

Nessa fase 3, realizamos os testes com o código de controle. Em cada etapa tivemos um problema que ao realizarmos os ajustes tivemos um bom controle no final dos testes.

1º Código implementado

Todos os vídeos

Nesse codigo, já realizamos a leitura do LDR e ao mesmo tempo tentamos controlar a luminosidade dos Led's por meio da Ponte H. No programa, estava setado para ler o fotoresistor e tentar fixar a luminosidade em 50%. Porém com esse primeiro código não foi possível, pois o controle do PWM estava impreciso, causando esse efeito de liga e desliga no projeto.

Para visualizar o primeiro código, click aqui.

Vídeo do teste do código Nº1

2º Código implementado

Mudando a forma de controle do PWM, utilizamos uma forma matemática derivada do gráfico plotado no Excel. Talvez por falta de refino do código, com a utilização da formula, ainda não tivemos um controle satisfatório do PWM. Ele ainda oscilava muito, mas não por conta da leitura do LDR, mas sim por conta do código, como é possível visualizar ao lado.

Para visualizar o segundo código, click aqui.

Vídeo do teste do código Nº2

3º Código implementado

Pensando me maneira mais simples, utilizamos o comando "IF", para realizar o controle limitando os pontos para a atuação e a não atuação de incremento na variável do PWM, assim conseguimos um bom controle do sistema de luminosidade conforme vídeo de teste ao lado.

Obs: Vídeo com explicação por áudio.

Para visualizar o terceiro código, click aqui.

Vídeo do teste do código Nº3

4º Código implementado

Após conseguir com controle satisfatório do PWM na etapa passada, podemos implementar o IHM ( interface homem máquina) para ajustar conforme a necessidade a intensidade da luz através de uma interface do programa de supervisão usado, nesse caso, o Arduíno.

Como é possível ver no vídeo, com o sistema da estufa e o do IHM ligados, mandamos uma alteração no código e o Arduíno como resposta muda os parâmetros de luminosidade automaticamente .

Também foi implementado no código a leitura do sensor de temperatura e umidade que pode ser verificado através do serial monitor do Arduíno.

Obs: Vídeo com explicação por áudio.

Vídeo do teste do código Nº4

Para visualizar o quarto código, click aqui.

Teste final